DieBatterie kathoden materialien, Üblicher weise Lithium-Eisen-Phosphat (LFP), Lithium-Ionen-Manganoxid (LMO) und Lithium-Nickel-Mangan-Kobalt oxide (NMC), machen normaler weise mehr als 30% der Kosten der gesamten Batterie aus. Im Jahr 2024 betrug Chinas Gesamt produktion von Lithium-Eisenphosphat-Kathoden materialien mehr als 2,3 Millionen Tonnen, was einer jährlichen Steigerung von etwa 84% entspricht.

Lithium eisen phosphat, eine anorganische Verbindung mit einer Olivin struktur, durchläuft das Mahlen, Trocknen, Zerkleinern und andere Prozesse als Kathoden material in Lithium-Ionen-Batterien. Im Vergleich zu anderen Kathoden materialien ist es hervorragend in Bezug auf niedrige Kosten, hohe Sicherheit, geringe Toxizität, lange Lebensdauer und andere Faktoren. Aufgrund der relativ reichen Roh quellen und der stabilen Struktur unterstützt es die langfristige sichere Verwendung von Lithium batterien erheblich.

Um die wachsende Nachfrage nach Lithium-Eisen-Phosphat zu befriedigen, unsereKathoden automat isierte Produktions linieVerbessert die Produktions effizienz bei gleichzeitiger Verbesserung der Qualität. Diese Lösung befasst sich mit Herausforderungen im Zusammenhang mit hoher Zuverlässigkeit, techno logischem Fortschritt und Kosten effizienz.

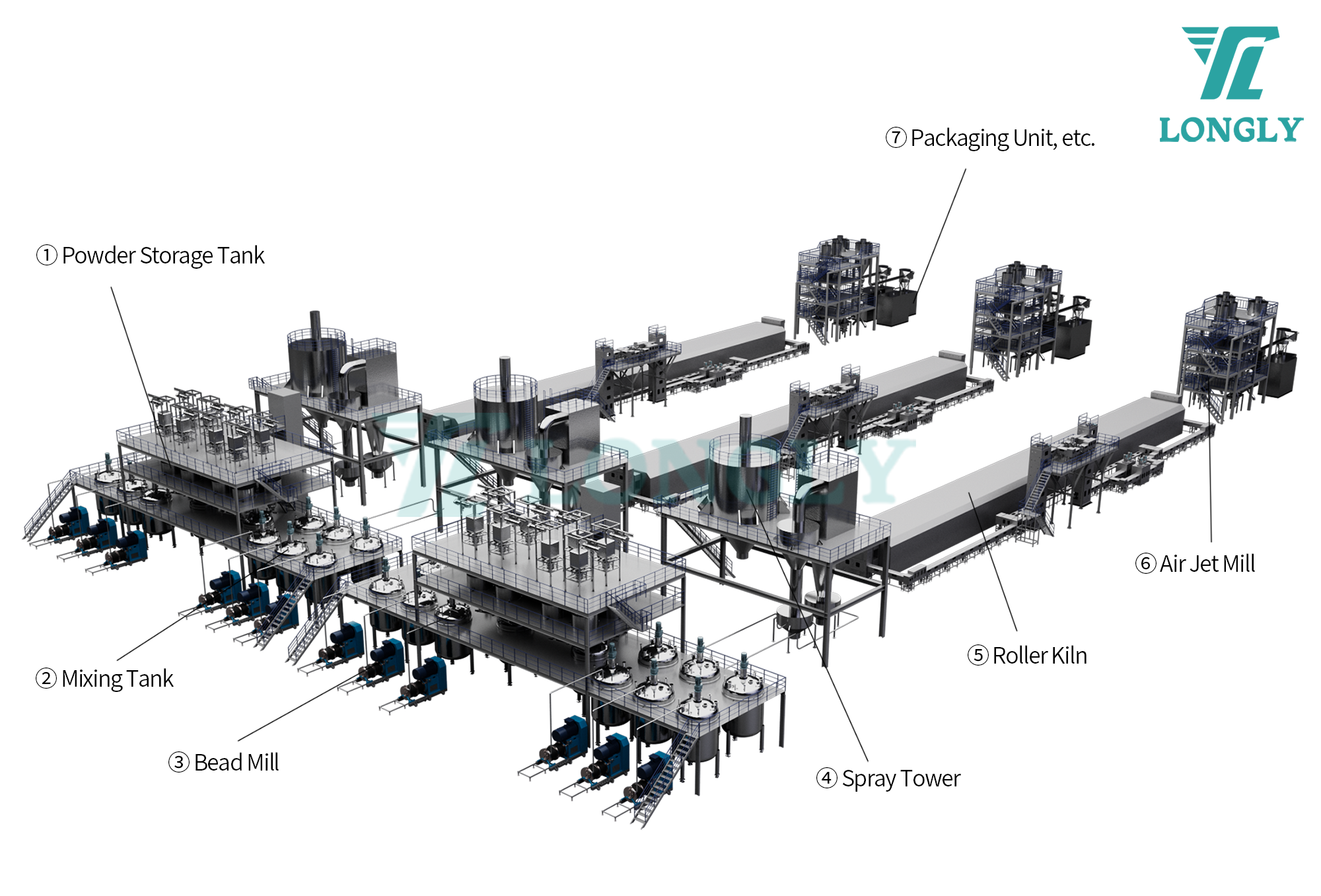

Cel Schema der automat isierten Produktions linie für Kathoden materialien in Li-Ionen-Batterien

Erstens kann die automatische Produktions linie automat isierte Verpackung und Lagerung, Produkttests und Überwachung des Produktions prozesses realisieren. Es koordiniert jede Stufe ordentlich und vernünftig, indem es mit den entsprechenden Produktions anlagen, intelligenten Produktions leitungs managements ystemen und Kontroll programmen ausgestattet wird, um die Produkt qualität und Produktions effizienz zu maximieren.

Im Vergleich zu anderen Herstellern verfügt LONGLY über erfolgreichere Erfahrungen in den Bereichen Intrigen, Engineering, Bau, Betrieb und Anwendungen auf automatischen LFP-Kathoden produktions linien. Frühwarnung, um mögliche Probleme zu vermeiden und die technischen Hindernisse in der Produktions linie zu beseitigen, ist daher zugänglich.

.png)

Cel Automat isierte Produktions linie für Kathoden materialien in Li-Ionen-Batterien

Zweitens übernimmt die LONGLY Lithium-Eisenphosphat-Kathoden produktions linie den Standard von Industrie 4.0. Alle Geräte werden von der zentralen Steuerung verwaltet, wobei jedes Signal für die Datenanalyse gesammelt wird, was eine bessere Entscheidung sfindung und automatische Maßnahmen ermöglicht. Die in unserer Produktions linie ausgestatteten Fehler vermeidungs-und Korrektur funktionen ermöglichen eine Echtzeit-Status überwachung in jeder Phase sowie eine Warnung und Warnung, wenn Fehler erkannt werden. Ein solches hoch automat isiertes System ermöglicht einen unbemannten Betrieb.

Drittens bestehen die Kontakt teile unserer Kathoden material produktions linie mit Produkten aus Edelstahl 304 oder keramischen Materialien, die Verunreinigungen durch Metalls chad stoffe wirksam verhindern. Abgesehen von den Batterie materialien kann es also auf pharmazeut ische und Lebensmittel produkte angewendet werden, die dringend benötigt werden. Die Ent magneti sierungs-und Eisen entfernungs geräte sind in der Produktions linie optional, um die Metall verschmutzung zu minimieren.

Darüber hinaus werden mit Hilfe unseres technischen Teams für Forschung und Entwicklung und Installation alle Kern komponenten von LONGLY unabhängig voneinander verarbeitet und hergestellt, wobei die Produktions linien für verschiedene Produkte aus der Quelle perfekt aufeinander abgestimmt werden. Unsere automat isierte Produktions linie kann auch mit einem kompletten System ausgestattet werden, das Stauben tfernung, Geräusch reduzierung, Abwasser entladung, Reinigung abdeckt, und Recycling, um sicher zustellen, dass die Werkstatt sauber und ordentlich ist und eine saubere und gesunde Arbeits umgebung für das Personal bietet.

Zur gleichen Zeit, die LONGLYProduktions linieHat einen höheren Automatisierung sgrad und die Arbeits kosten können auf der ursprünglichen Basis um mehr als 90% reduziert werden. Einige Stufen können einen völlig unbemannten Betrieb erreichen, der Fehler automatisch korrigieren kann. In der Zwischenzeit wird die Transformation verbessert und der Gesamten ergie verbrauch kann um 15-30 reduziert werden%.